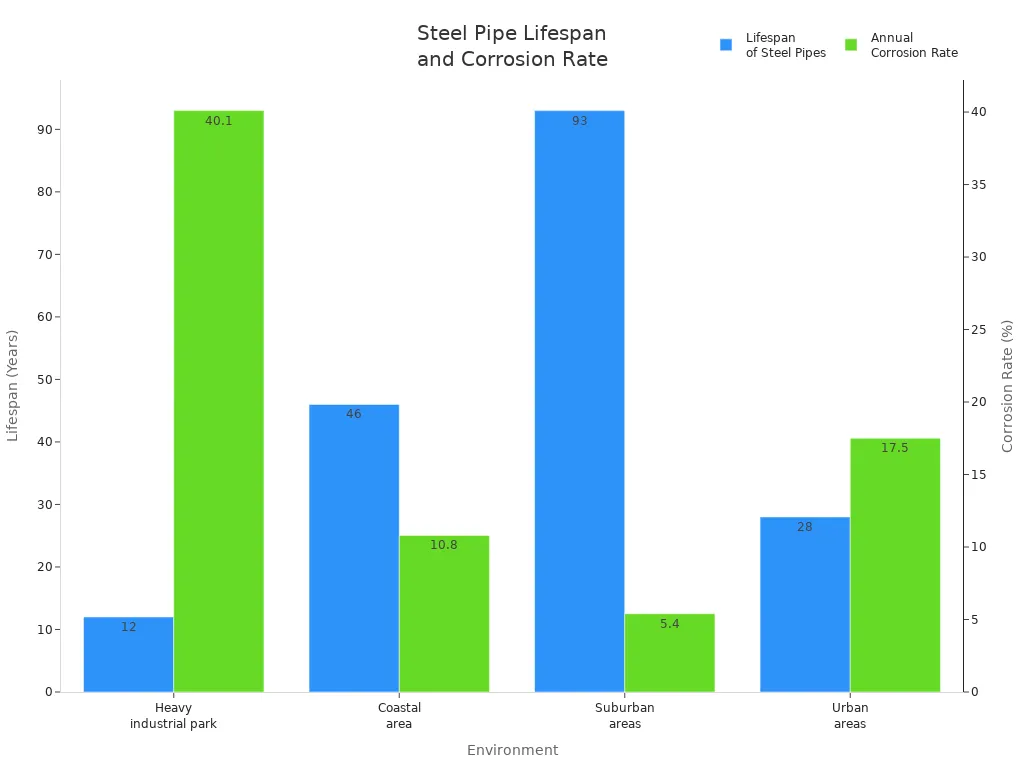

Stahlrohre werden durch Feuerverzinkung vor Rost geschützt.Feuerverzinkungsanlagen für StahlrohreJedes Rohr wird mit Zink beschichtet, wodurch ein Schutzschild gegen Korrosion entsteht.RohrverzinkungsanlagenSie tragen zu einer robusten und gleichmäßigen Oberfläche bei. Sehen Sie sich die untenstehende Tabelle an. Sie zeigt, wie verzinkte Rohre in unterschiedlichen Umgebungen deutlich länger halten.

Wichtigste Erkenntnisse

- FeuerverzinkungSchützt Stahlrohre vor Rost durch Aufbringen einer dicken Zinkschicht, die als Barriere gegen Korrosion wirkt.

- Richtige OberflächenvorbereitungDas ist von entscheidender Bedeutung. Durch das Reinigen und Beizen der Rohre wird eine gute Haftung des Zinks gewährleistet und Beschichtungsfehler werden vermieden.

- Verzinkte Rohre bieten eine lange Lebensdauer von oft 40 bis 50 Jahren und sind daher eine kostengünstige Wahl für verschiedene Branchen.

Anlagen und Prozessschritte zum Feuerverzinken von Stahlrohren

StahlrohrFeuerverzinkungsanlagenDiese Anlage schützt Stahlrohre vor Rost und Beschädigungen. Sie findet in vielen Branchen Anwendung, beispielsweise im Bauwesen, Maschinenbau, in Chemieanlagen und bei der Bahn. Die Anlage verarbeitet Rohre mit Durchmessern von 1/2 bis 10 Zoll und Längen von 4 bis 8 Metern. Sie kann Rohre mit Zink beschichten, wobei die Zinkmenge zwischen 50 und 400 Gramm pro Quadratmeter liegt. Die Anlage hat eine Kapazität von bis zu 80.000 Tonnen Stahlrohren pro Jahr.

| Artikel | Spezifikation |

|---|---|

| Material | Stahldraht |

| Durchmesserbereich | 1/2 bis 10 Zoll |

| Rohrlängenbereich | 4~8 m |

| Beschichtungsart | Zink |

| Beschichtungsgewicht | 50–400 g/m² |

| Kapazität | 40.000 bis 80.000 Tonnen/Jahr |

Oberflächenvorbereitung und Reinigung

Zuerst werden die Stahlrohre gereinigt. Dabei werden Schmutz, Öl und andere Verunreinigungen entfernt. Wird die Reinigung ausgelassen, haftet die Zinkbeschichtung nicht gut. Schweißschlacke, Grate, Walzzunder, Lacke, Epoxidharze, Sand, ölbasierte Farben, Wachsmalstiftspuren und dickes Wachs oder Fett müssen entfernt werden. Öle und Fette werden in Entfettungsbädern mit Natriumhydroxid gelöst. Nach dem Entfetten werden die Rohre mit Wasser gespült. Anschließend werden Rost und Walzzunder mit Salzsäure oder Schwefelsäure entfernt. Dieser Schritt wird Beizen genannt.

Tipp: Spülen Sie die Rohre nach der Säurereinigung immer gründlich aus, um alle Säurereste zu entfernen. Trocknen Sie die Rohre vollständig, bevor Sie mit dem nächsten Schritt fortfahren.

Flussmittelbehandlung der Stahlrohre

Als Nächstes werden die Rohre in eine Flussmittellösung getaucht. Durch das Flussmittel werden verbliebene Oxide entfernt und eine erneute Oxidation vor dem Verzinken verhindert. Hierfür wird eine Zinkammoniumchloridlösung verwendet. Die optimale Temperatur zum Flussmittelauftrag liegt zwischen 60 und 80 °C. Diese Temperatur gewährleistet eine gute Reinigung der Stahloberfläche durch das Flussmittel. Die wichtigsten Flussmittel sind Zinkchlorid und Ammoniumchlorid. Diese Chemikalien entfernen Eisenoxid und verbessern die Fließfähigkeit des Zinks. Durch das Flussmittel wird außerdem Zink gespart und Abfall reduziert.

- Zinkchlorid: 60–80 %

- Ammoniumchlorid: 7–20 %

- Fließmittel: 2–20 %

- Weitere Verbindungen: Nickel, Kobalt, Mangan, Blei, Zinn, Wismut, Antimon

Eintauchen in das Zinkbad

Anschließend werden die Rohre in ein Bad aus geschmolzenem Zink getaucht. Feuerverzinkungsanlagen für Stahlrohre halten das Zinkbad auf der richtigen Temperatur, üblicherweise zwischen 440 und 460 °C. Die Rohre verbleiben 5 bis 15 Minuten im Bad. In dieser Zeit verbindet sich das Zink mit dem Stahl und bildet eine feste, gleichmäßige Beschichtung. Das Zinkbad umhüllt das gesamte Rohr, auch die Innenseiten und Bereiche um die Schweißnähte.

Hinweis: Wenn Sie die Temperatur oder die Zeit nicht kontrollieren, können Mängel wie Schuppenbildung, Pickel, Blasen oder Abschälen auftreten.

Kühlung und Endreinigung

Nachdem die Rohre aus dem Zinkbad entnommen wurden, werden sie in einem Abschreckbecken abgekühlt. Durch die Abkühlung werden Reaktionen zwischen Zink und Luft gestoppt. Anschließend werden die Rohre mit Frischwasser abgespült, um eventuelle Chemikalienreste zu entfernen. Wurden die Rohre mit Säure gereinigt, ist ein zweiter Spülgang erforderlich. Zum Schluss werden die Rohre mit Heißluft getrocknet, um sicherzustellen, dass keine Feuchtigkeit zurückbleibt. Dieser Schritt hält die Oberfläche sauber und beugt Weißrost vor.

- Mit frischem Wasser abspülen

- Mit Heißluft trocknen

- Lagern Sie die Rohre an einem trockenen Ort.

Inspektion und Qualitätsprüfung

Sie müssen die Rohre auf eine feste und gleichmäßige Beschichtung prüfen. Dazu führen Sie Sichtprüfungen, Dickenmessungen und Gleichmäßigkeitsprüfungen durch. Außerdem achten Sie auf Rauheit, Korrosion und Beschädigungen. Sie messen den Rohrdurchmesser und suchen nach Leckagen. Dabei orientieren Sie sich an Normen wie ASTM A500 und EN 10219. Diese Normen tragen dazu bei, die Langlebigkeit und Rostbeständigkeit der Rohre sicherzustellen.

Prüftechnik Beschreibung Sichtprüfung Auf Glätte, Mängel und Korrosion prüfen. Schichtdicke Verwenden Sie Messgeräte, um die Beschichtungsdicke zu messen. Gleichmäßigkeit Achten Sie auf abblätternde oder ungleichmäßige Beschichtung. Rauheit Oberflächenrauheit prüfen Korrosionsinspektion Kratzer oder Beschädigungen finden Schweißqualität Auf Risse oder Schlacke prüfen. Chemische Zusammensetzung Prüfung auf korrekten Zink- und Stahlgehalt Mechanisches Verhalten Kraft und Flexibilität messen Dimensionsprüfung Durchmesser, Dicke und Länge bestätigen. Logo und Kennzeichnung Prüfen Sie, ob die Etiketten korrekt sind. Dichtigkeitsprüfung Stellen Sie sicher, dass die Rohre keine Risse oder Löcher aufweisen. Sicherheitshinweis: Beachten Sie beim Umgang mit Feuerverzinkungsanlagen für Stahlrohre stets die Sicherheitsregeln. Prüfen Sie die Rohre auf Beschädigungen und stellen Sie sicher, dass die Wasserqualität gut ist, um Korrosion zu vermeiden.

Vorteile der Feuerverzinkungsanlagen für Stahlrohre

Überlegener Rost- und Korrosionsschutz

Sie erhalten einen starken Schutz vor Rost, wenn SieFeuerverzinkungsanlagen für StahlrohreDie Zinkbeschichtung bildet eine dicke Barriere, die Wasser, Luft und Chemikalien vom Stahl fernhält. Diese Barriere ist wirksamer als Lack oder dünne Beschichtungen. Das Zink schützt den Stahl auch bei Kratzern in der Beschichtung. Zink korrodiert zuerst und schützt so den darunterliegenden Stahl.

- Die dicke Zinkschicht trotzt rauen Witterungsbedingungen und Chemikalien.

- Diese Methode wird bei Brücken, Geländern und Außenrohren angewendet, weil sie eine längere Lebensdauer hat.

- Die Zinkbeschichtung dient sowohl als Barriere- als auch als Opferschichtschutz, sodass Ihre Rohre auch dann geschützt bleiben, wenn die Oberfläche beschädigt wird.

Wissenschaftliche Untersuchungen zeigen, dass Zink spezielle Verbindungen wie ZnO und Zn5Cl2(OH)8 bildet, welche die Rostbildung verlangsamen und die Rohre auch unter schwierigen Bedingungen widerstandsfähig halten.

Mechanismus Beschreibung Barriereschutz Die Zinkschicht verhindert, dass Wasser und Luft an den Stahl gelangen. Opferschutz Zink korrodiert vor Stahl und schützt diesen selbst bei Kratzern. Natürliche Verwitterung Mit der Zeit bildet Zink zusätzliche Schichten, die für mehr Schutz sorgen. Verbesserte Haltbarkeit und Langlebigkeit

Verzinkte Rohre halten jahrzehntelang. Je dicker die Zinkschicht, desto länger ist die Lebensdauer der Rohre. Zum Beispiel:

Beschichtungsart Lebenserwartung in gemäßigten Umgebungen G30 5–10 Jahre G90 20 Jahre oder mehr Die meisten verzinkten Rohre halten etwa 40 bis 50 Jahre. An trockenen Standorten können sie sogar noch länger halten. Durch die Verwendung von Feuerverzinkungsanlagen für Stahlrohre tragen Sie dazu bei, dass Ihre Rohre viele Jahre lang vor Rost und Beschädigungen geschützt sind.

- In Gebieten mit niedriger Luftfeuchtigkeit können Rohrleitungen bis zu 70 Jahre halten.

- In feuchten oder salzhaltigen Umgebungen kann die Lebensdauer kürzer sein, ist aber immer noch wesentlich länger als bei unbeschichtetem Stahl.

Kosteneffizienz und geringer Wartungsaufwand

Mit verzinkten Rohren sparen Sie langfristig Geld. Die Anschaffungskosten sind zwar etwas höher als bei Anstrich, aber die Reparatur- und Instandhaltungskosten sind geringer. Hier ein kurzer Vergleich:

Schutzmethode Anfangskosten Lebenserwartung (Jahre) Instandhaltungskosten NPV Feuerverzinken 100 25 0 100 Lacksystem 90 8 169 169 Verzinkte Rohre benötigen weniger Reinigung und Reparaturen. Dank ihrer robusten Beschichtung müssen Sie sich seltener Sorgen um Rost oder Leckagen machen. Das macht sie zur idealen Wahl für große Projekte und überall dort, wo eine lange Lebensdauer der Rohre wichtig ist.

Feuerverzinkungsanlagen schützen Ihre Stahlrohre über viele Jahre. Sie erhalten zuverlässige Leistung in unterschiedlichen Umgebungen.

- Die Langzeitbeständigkeit hängt von den Umgebungsbedingungen ab.

- Experten sagenjeder Prozessschritt beeinflusstBeschichtungsqualität und -festigkeit.

Schritt Auswirkungen auf die Effektivität Reinigung Verbessert die Haftung und beugt Fehlstellen vor. Einlegen Beeinträchtigt Glätte und Qualität Fluss Gewährleistet einen gleichmäßigen Zinkfluss Eintauchen Kontrolliert Dicke und innere Qualität Inspektion Bestätigt, dass die Beschichtung den Standards entspricht.

Veröffentlichungsdatum: 11. September 2025