Sie benötigen langlebige Beschläge. Verzinkte Schrauben und Muttern sind in der Regel langlebiger als verzinkte Varianten, insbesondere im Außenbereich. Sehen Sie sich einfach die folgenden Zahlen an:

| Schrauben-/Mutternart | Lebensdauer bei Außenanwendungen |

|---|---|

| Verzinkte Schrauben/Muttern | 20 bis 50 Jahre (ländlicher Raum), 10 bis 20 Jahre (Industrie-/Küstenregion) |

| Verzinkte Schrauben | Einige Monate bis 2 Jahre (trockenes Klima), weniger als 1 Jahr (feuchtes Klima), nur wenige Monate (Küstenklima) |

Wenn Sie die richtige VerwendungVerzinkungsanlagen für Schrauben und MutternSie erhalten zuverlässigen Schutz.Verzinkungsanlagenmacht einen deutlichen Unterschied in der Haltbarkeit.

Wichtigste Erkenntnisse

- Verzinkte Schrauben und MutternSie halten deutlich länger als verzinkte Varianten und sind daher ideal für Projekte im Außenbereich geeignet.

- Die Zinkbeschichtung auf verzinkten Befestigungselementen bietetausgezeichnete Korrosionsbeständigkeitund schützt sie so vor Rost in rauen Umgebungen.

- Die Wahl von verzinkten Beschlägen kann im Laufe der Zeit zu Kosteneinsparungen führen, da der Wartungsaufwand geringer und weniger oft ersetzt werden muss.

Wichtigste Vorteile von verzinkten Schrauben und Muttern

Korrosionsbeständigkeit

Sie möchten, dass Ihre Schrauben und Muttern lange halten, insbesondere unter anspruchsvollen Bedingungen.Verzinkte BefestigungselementeSie sind mit einer Zinkbeschichtung versehen, die sie vor Rost schützt. Diese Schicht wirkt als Schutzschild gegen Feuchtigkeit und Chemikalien. Sie können diese Schrauben und Muttern im Freien, in feuchten Gebieten oder in Meeresnähe verwenden.

Die Studie untersuchte das atmosphärische Korrosionsverhalten von verzinkten Stahlschrauben in einer Meeresumgebung über einen Zeitraum von zwei Jahren. Es zeigte sich, dass die Zinkbeschichtung dem darunterliegenden Stahlsubstrat nur minimalen Schutz bot und dass trotz der Bildung einer dichten Rostschicht die Beschädigung der Befestigungselemente gravierend war, was auf eine hohe Anfälligkeit für Abplatzungen und potenzielles Ausreißen des Gewindes hindeutet.

Verzinkter Stahl erreicht zwar nicht die Korrosionsbeständigkeit von Edelstahl, bietet aber dennoch einen besseren Schutz als unlegierter Stahl. Die Unterschiede sind in der folgenden Tabelle ersichtlich:

| Material | Korrosionsbeständigkeit | Anmerkungen |

|---|---|---|

| Verzinkter Stahl | Geringere Festigkeit als Edelstahl; die Zinkbeschichtung kann sich abnutzen und zu Rost führen. | Preisgünstigere Option, aber weniger langlebig in rauen Umgebungen. |

| Edelstahl | Hervorragende Korrosionsbeständigkeit dank Chromoxidschicht; auch bei Kratzern beständig | Zwar teurer, bietet aber langfristige Haltbarkeit und Rostschutz. |

Langzeitbeständigkeit

Sie benötigen Hardware, die sich über lange Zeit bewährt.Verzinkte Schrauben und MutternSie halten deutlich länger als verzinkte Varianten. Die Zinkbeschichtung schützt sie vor Feuchtigkeit und Witterungseinflüssen. Sie eignen sich ideal für Außenprojekte wie Zäune, Brücken und Terrassen.

- Hochbelastbare, verzinkte Schrauben bieten beeindruckende Festigkeit und Langlebigkeit für Projekte im Außenbereich.

- Sie stellen eine kostengünstige Alternative zu Edelstahl dar und sind daher für viele Anwendungen eine praktische Wahl.

- Verzinkte Schrauben eignen sich aufgrund ihrer Zinkbeschichtung gut für Projekte im Außenbereich, da sie dadurch widerstandsfähiger gegen Feuchtigkeit und extreme Witterungsbedingungen sind.

- Sie bieten eine stabile Verbindung für Konstruktionen wie Zäune und sind daher eine langlebige Wahl für Anwendungen im Außenbereich.

Sie können die Lebensdauer verschiedener Befestigungselemente vergleichen:

- Verzinkte Schrauben: 10-15 Jahre im Innenbereich, 1-3 Jahre im Außenbereich bei exponierten Bedingungen.

- Feuerverzinkte Schrauben: Über 50 Jahre im Innenbereich, 10-20 Jahre im Außenbereich, 5-7 Jahre in Meeresnähe.

- Schrauben aus Edelstahl 304: Lebenslange Lebensdauer im Innenbereich, über 30 Jahre im Außenbereich, 10-15 Jahre im maritimen Bereich.

- Schrauben aus Edelstahl 316: Lebensdauer in nahezu allen Umgebungen, über 25 Jahre am Meer.

- Schrauben aus Siliziumbronze: Über 50 Jahre Haltbarkeit in Salzwasser.

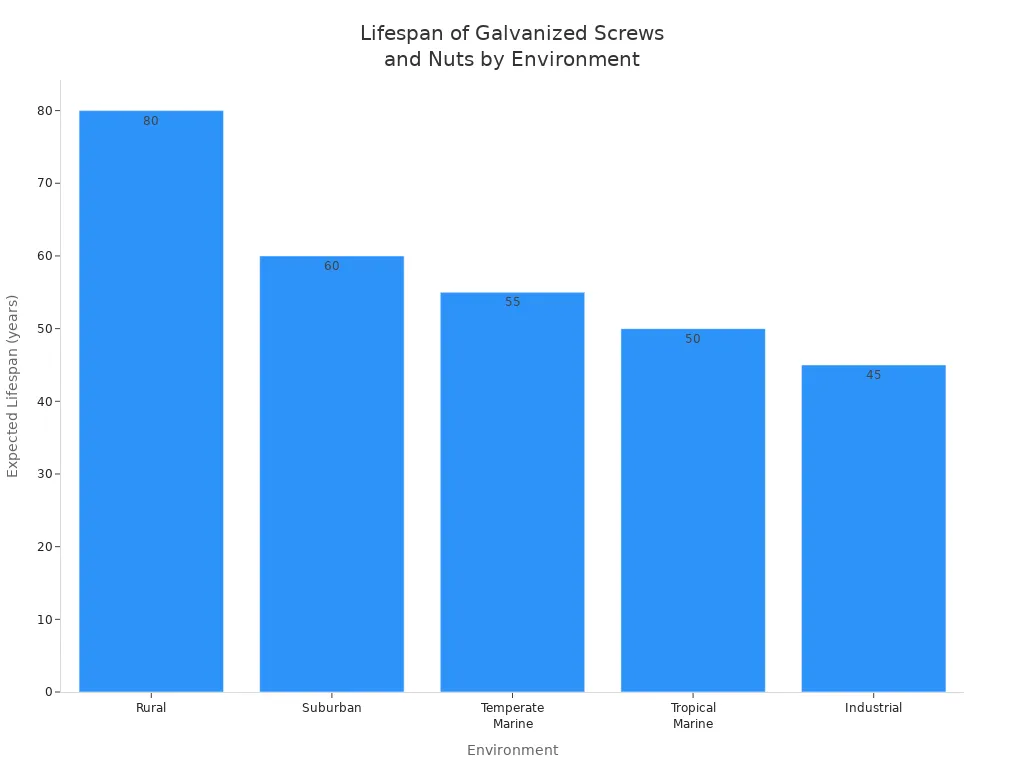

Verzinkte Schrauben und Muttern können in vielen Umgebungen jahrzehntelang halten. Die folgende Tabelle zeigt, wie lange sie voraussichtlich halten:

| Umfeld | Lebenserwartung |

|---|---|

| Ländlich | über 80 Jahre |

| Vorort | 60+ Jahre |

| Gemäßigte Meeresströmungen | 55+ Jahre |

| Tropische Meeres | über 50 Jahre |

| Industrie | 45+ Jahre |

Kosteneinsparungen im Laufe der Zeit

Mit verzinkten Schrauben und Muttern sparen Sie Geld. Diese Befestigungselemente sind wartungsärmer und müssen seltener ersetzt werden. Dadurch reduzieren sich Ihre Reparatur- und Arbeitskosten über die Jahre.

- Geringere Wartungskosten: Verzinkter Stahl benötigt während seiner gesamten Lebensdauer nur minimalen Wartungsaufwand, was zu erheblichen Einsparungen bei den Wartungskosten führt.

- Längere Lebensdauer: Die längere Lebensdauer von verzinktem Stahl verringert den Bedarf an häufigen Austauschvorgängen und trägt somit zusätzlich zu Kosteneinsparungen bei.

Sie erhalten mehr Wert für Ihre Investition. Verzinkte Beschläge helfen Ihnen, unerwartete Kosten zu vermeiden und sorgen dafür, dass Ihre Projekte jahrelang stabil bleiben.

Vielseitigkeit in unterschiedlichen Umgebungen

Verzinkte Schrauben und Muttern sind vielseitig einsetzbar. Sie eignen sich hervorragend für den Außenbereich, für Feuchträume und für Regionen mit wechselnden Witterungsbedingungen. Dank ihrer Zinkbeschichtung sind sie die erste Wahl für Bau- und Außenprojekte.

Verzinkte Schrauben und Muttern eignen sich hervorragend für den Einsatz im Freien und in Umgebungen mit hoher Luftfeuchtigkeit, da sie eine hohe Haltbarkeit und Korrosionsbeständigkeit aufweisen und daher eine bevorzugte Wahl für Bau- und Außenprojekte darstellen.

Viele Branchen setzen auf verzinkte Beschläge, da diese sich an unterschiedliche Bedingungen anpassen. Einige gängige Anwendungsbereiche sind in der folgenden Tabelle aufgeführt:

| Industrie | Anwendungsbeschreibung |

|---|---|

| Struktur | Wird in Rahmenkonstruktionen und Motormechanismen eingesetzt und bietet Widerstandsfähigkeit gegen Vibrationen, Hitze und Feuchtigkeit. |

| Automobil | Unentbehrlich für verschiedene Komponenten, gewährleistet Langlebigkeit und Kosteneffizienz. |

| Landwirtschaft | Wird zur Reparatur von Geräten und Maschinen eingesetzt, die Feuchtigkeit und Chemikalien ausgesetzt sind, wodurch deren Lebensdauer verlängert wird. |

| Küstenindustrie | Vorteilhaft aufgrund der Zinkbeschichtung, die vor Korrosion durch Salzwasser schützt. |

| Industrie | Unentbehrlich für die Befestigung von Maschinen, Metallkonstruktionen und HLK-Systemen in rauen Umgebungen. |

Verzinkte Schrauben und Muttern sind in vielen Anwendungsbereichen zuverlässig, von landwirtschaftlichen Betrieben über Fabriken bis hin zu Küstengebäuden.

Hauptnachteile von verzinkten Beschlägen

Wasserstoffversprödungsrisiko

Sie müssen wissen überWasserstoffversprödungBevor Sie sich für verzinkte Schrauben und Muttern entscheiden, sollten Sie Folgendes beachten: Dieses Problem tritt auf, wenn Wasserstoff in das Metall eindringt und es spröde macht. Sprödes Metall kann unter Belastung reißen oder brechen.

Mehrere Faktoren erhöhen das Risiko der Wasserstoffversprödung:

- Korrosion, insbesondere in sauren oder salzigen Umgebungen, erzeugt Wasserstoff auf Metalloberflächen.

- Feuchtigkeit spielt eine große Rolle, insbesondere an Orten mit hoher Luftfeuchtigkeit.

- Eine Exposition während der Bauarbeiten, wie beispielsweise Arbeiten in feuchter Umgebung, kann das Eindringen von Wasserstoff beschleunigen.

- Betriebsbedingungen mit unsicherer oder hoher Luftfeuchtigkeit erhöhen das Risiko.

Ein höheres Risiko besteht auch, wenn diese drei Dinge gleichzeitig eintreten:

- Wasserstoff ist vorhanden.

- Das Befestigungselement ist einer ständigen Belastung bzw. Spannung ausgesetzt.

- Das Material ist anfällig, insbesondere hochfester Stahl.

Unbeabsichtigte Belastungen während der Montage können Schrauben überlasten und die Versprödung begünstigen. Vermeiden Sie daher stets Spannungsquellen und ein zu festes Anziehen der Befestigungselemente.

Tipp:Bei der Verwendung von verzinkten Befestigungselementen in feuchten oder korrosiven Umgebungen ist auf Anzeichen von Rissbildung oder Festigkeitsverlust im Laufe der Zeit zu achten.

Befestigungsprobleme aufgrund der Dicke der Zinkbeschichtung

Verzinkte Schrauben und Muttern besitzen eine dicke Zinkschicht. Diese schützt zwar vor Rost, kann aber beim Verbinden von Teilen Probleme verursachen. Aufgrund der Dicke der Zinkschicht lassen sich die Schrauben und Muttern unter Umständen nur schwer in Bohrungen oder Gewinde eindrehen.

| Aspekt | Detail |

|---|---|

| ZinkbeschichtungsdickeReichweite | 45–65 μm |

| Auswirkungen auf die Befestigung | Dickere Beschichtungen erfordern ein Überbohren der Gewindebohrungen, um die Befestigungselemente aufzunehmen, was die sichere Befestigung beeinträchtigt. |

| Korrosionsschutz | Die Zinkbeschichtung der Außengewinde schützt beide Komponenten trotz Überdrehens vor Korrosion. |

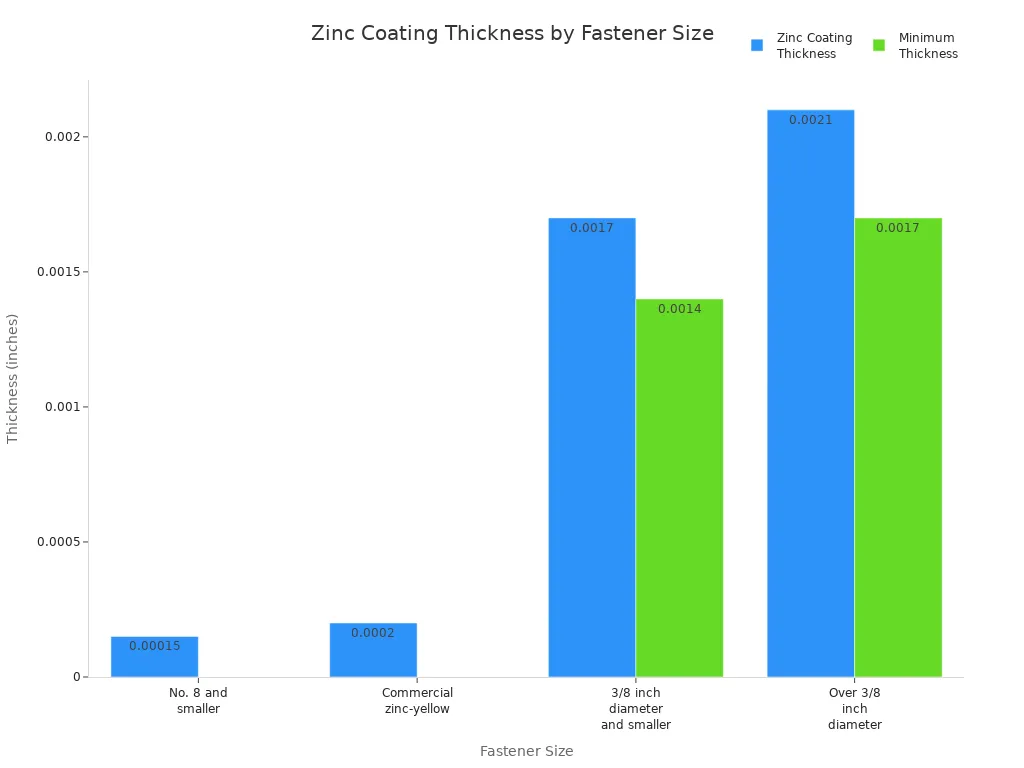

Industrienormen legen Grenzwerte für die Zinkschichtdicke fest, um Befestigungsprobleme zu vermeiden. Eine herkömmliche Zinkplattierung ergibt in der Regel eine dünne, glänzende Schicht, die sich gut für kleine Befestigungselemente unter milden Bedingungen eignet. Feuerverzinken erzeugt eine deutlich dickere Schicht, die in rauen Umgebungen besser funktioniert, die Befestigung jedoch erschweren kann.

| Befestigungsgröße | Zinkbeschichtungsdicke (Zoll) | Mindestdicke (Zoll) |

|---|---|---|

| Nr. 8 und kleiner | 0,00015 | Dünnere Beschichtung akzeptabel |

| Handelsübliches Zinkgelb | 0,00020 | Dünnere Beschichtung akzeptabel |

| 3/8 Zoll Durchmesser und kleiner | 0,0017 | 0,0014 |

| Durchmesser über 3/8 Zoll | 0,0021 | 0,0017 |

- Bei kommerziellen Zinkbeschichtungen beträgt die Mindestdicke 0,00015 Zoll.

- Durch Feuerverzinken erhält man eine dickere und haltbarere Beschichtung von etwa 1,0 mm Dicke.

- Verzinkte Befestigungselemente eignen sich gut für Umgebungen mit milden Bedingungen, feuerverzinkte Befestigungselemente sind jedoch besser für anspruchsvolle Bedingungen geeignet.

Nicht ideal für Anwendungen unter hoher Belastung.

Verzinkte Schrauben und Muttern sind für Anwendungen mit hoher Belastung oder Lastaufnahme ungeeignet. Bei Verwendung unter starker Krafteinwirkung können Probleme wie Risse oder plötzliches Versagen auftreten.

Bei Verbindungselementen mit einer Zugfestigkeit über 150 ksi besteht ein erhöhtes Risiko der Wasserstoffversprödung. Dies führt zu einem Verlust der Duktilität und vorzeitigem Bruch des Metalls. Industrienormen wie ASTM A143 und ASTM F2329 warnen vor der Verwendung feuerverzinkter Verbindungselemente für hochbelastbare Anwendungen.

In Umgebungen mit hoher Belastung können verzinkte Schrauben Spannungsrisskorrosion und wasserstoffinduzierte Rissbildung erleiden. Ihre Festigkeit kann nach längerem Gebrauch um über 20 % abnehmen. Der Wasserstoffgehalt in diesen Schrauben kann um mehr als 300 % ansteigen, wodurch die Ausfallwahrscheinlichkeit steigt. Hochfeste beschichtete Schrauben behalten ihre mechanischen Eigenschaften unter Belastung besser bei.

Notiz:Für Brücken, schwere Maschinen oder tragende Konstruktionen sollten Sie Befestigungselemente aus hochfesten Werkstoffen wie Edelstahl oder legiertem Stahl wählen.

Kompatibilitätsprobleme mit anderen Materialien

Bei der Verwendung von verzinkten Schrauben und Muttern mit anderen Baumaterialien muss die Kompatibilität beachtet werden. Bestimmte Kombinationen können Rost oder chemische Reaktionen hervorrufen, die Ihr Projekt schwächen.

Mehrere unabhängige Quellen warnen davor, dass sich bei der Verwendung von feuerverzinkten Befestigungselementen mit nicht arsenatbehandeltem Holz schnell weißer und roter Rost bildet. Laut einem Bericht der EPA zeigt ein von der Bauindustrie durchgeführter beschleunigter Alterungstest, dass selbst Beschläge, die mit verbesserter Korrosionsbeständigkeit werben, innerhalb von 1000 Stunden beschleunigter Alterungstests (entspricht 16 Jahren Einbauzeit) Rostanzeichen aufweisen, wenn sie mit ACQ-behandeltem Holz verwendet werden.

- Imprägniertes Holz kann mit verzinkten Schrauben und Aluminium unverträglich sein.

- Für behandeltes Holz eignen sich am besten Befestigungselemente aus Edelstahl oder feuerverzinkte Nägel der Klasse D oder höher nach ASTM A153.

- Beim Anbringen von Metallpaneelen an behandeltem Holz kann eine Feuchtigkeitssperre zwischen dem Holz und dem Paneel verwendet werden.

- Nicht kompatible Befestigungselemente sind beispielsweise verzinkte Schrauben, Schrauben mit Zinklegierungskopf und Schrauben mit Edelstahlkappe.

Zwischen verzinkten Beschichtungen und Beton können insbesondere während der Aushärtung chemische Reaktionen auftreten. Dabei wird Wasserstoffgas freigesetzt, was die Verbindung zwischen verzinktem Bewehrungsstahl und Beton schwächt. Chromatbehandlungen tragen dazu bei, diese Probleme zu reduzieren.

Alarm:Prüfen Sie stets die Kompatibilität Ihrer Befestigungsmittel mit den Materialien Ihres Projekts. Die Verwendung der falschen Kombination kann zu frühzeitigem Rost, schwachen Verbindungen oder sogar zu strukturellen Schäden führen.

Wann man verzinkte Schrauben und Muttern verwendet

Beste Projektanwendungen

Den größten Nutzen erzielen Sie durchverzinkte Schrauben und MutternBei Projekten, die Witterungseinflüssen, Feuchtigkeit oder Freilandeinwirkung ausgesetzt sind, empfehlen Branchenexperten diese Befestigungselemente für verschiedene wichtige Anwendungsbereiche:

- Outdoor-ProjekteVerzinkte Schrauben eignen sich für Zäune, Terrassen und Gartenmöbel. Ihre Korrosionsbeständigkeit sorgt dafür, dass Ihre Konstruktion auch bei Regen und Sonne stabil bleibt.

- BauprojekteBauherren wählen häufig verzinkte Befestigungsmittel für Tragkonstruktionen und allgemeine Bauarbeiten. Sie profitieren von ihrer Langlebigkeit und den geringeren Kosten.

- Holzarbeiten und TerrassenbauVerzinkte Schrauben eignen sich gut für behandeltes Holz. Sie helfen, Flecken und Holzschäden im Laufe der Zeit zu vermeiden.

Tipp:Bauvorschriften schreiben häufig feuerverzinkte, Edelstahl- oder Siliziumbronze-Befestigungselemente für Projekte mit imprägniertem Holz vor. Für Dacharbeiten sollten Sie aus Sicherheitsgründen verzinkte Befestigungselemente verwenden.

| Anwendungsart | Befestigungsmittelbedarf |

|---|---|

| Dachdeckerei | Verzinkte Befestigungselemente für Stahldächer |

| Imprägniertes Holz | Es werden Befestigungselemente aus feuerverzinktem Stahl, Edelstahl, Siliziumbronze oder Kupfer benötigt. |

Wann man Alternativen in Betracht ziehen sollte

Bei Projekten, die extremen Belastungen, Chemikalien oder Salzwasser ausgesetzt sind, sollten Sie andere Befestigungselemente in Betracht ziehen. Edelstahlbefestigungen eignen sich am besten für den Einsatz in der Schifffahrt, der Lebensmittelverarbeitung oder im medizinischen Bereich. Sie sind langlebiger und rostbeständiger als verzinkter Stahl, insbesondere in rauen Umgebungen.

| Befestigungsart | Am besten geeignet für | Vorteile | Nachteile |

|---|---|---|---|

| Edelstahl | Meeres-, Lebensmittel-, Medizin- und Outdoor-Aktivitäten | Langlebig, korrosionsbeständig | Höhere Kosten |

| Verzinkung | Trockene, milde Umgebungen | Preisgünstiger, grundlegender Rostschutz | Nicht für raue oder nasse Bedingungen geeignet |

| Phosphatbeschichtung | Militär, Automobilindustrie, Industrie | Gute Schmierung mit Öl | Mäßige Korrosionsbeständigkeit |

Verzinkte Beschichtungen schützen Stahl in Meerwasser, doch Salz und Chemikalien können sie schnell angreifen. Edelstahl bietet in diesen anspruchsvollen Umgebungen eine bessere Langzeitleistung. Wählen Sie die passenden Befestigungselemente für Ihre Umgebung, um Ihr Projekt sicher und stabil zu gestalten.

Auswahl hochwertiger verzinkter Befestigungselemente

Veröffentlichungsdatum: 24. September 2025